实验

1)原料

实验骨料为山西阳泉地区粒度为7~0mm的焦宝石,粉料为市售粒度<0.044mm的氧化铝微粉和粒度<5μm的二氧化硅微粉,结合剂为市售铝酸钙水泥,添加剂碳化硅为市售粒度<0.074mm的粉料。各原料及添加剂化学组成如表1所示。表1原料的化学组成/%

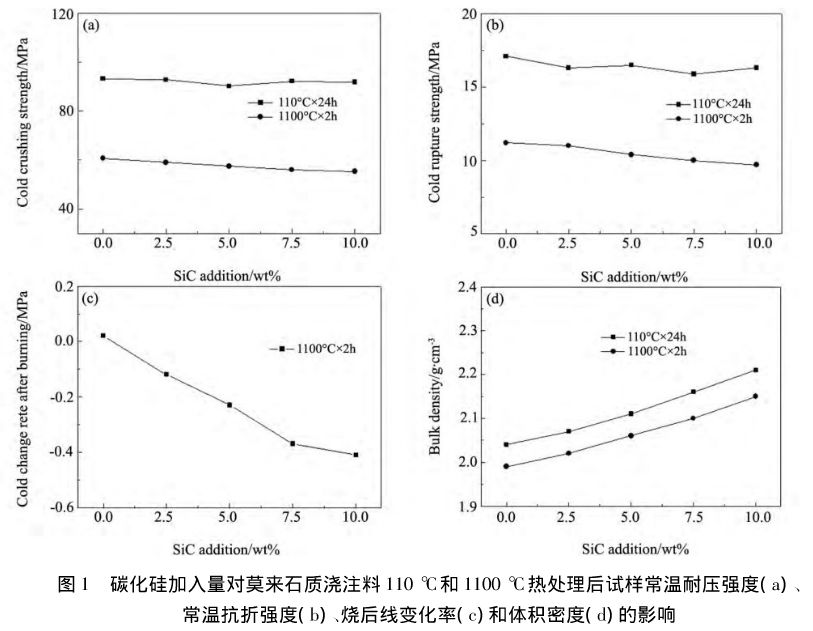

莫来石质浇注料基础配方:68.0%的7~0mm的焦宝石、23.0%的氧化铝微粉、3.7%的二氧化硅微粉、5%的铝酸钙水泥、0.2%的复合减水剂以及0.1%的防爆裂纤维基础配方记为0#配方。在0#配方基础上分别引入2.5%、5.0%、7.5%和10%的碳化硅并相应减少氧化铝微粉用量,分别记为1#~4#配方。首先将配方物料置于搅拌桶中,外加6%的蒸馏水进行混料,混炼时间3min。混料后物料振动为两种试样,一种用于常温性能检测(试样大小为40mm×40mm×160mm),一种是用于耐碱性试验的坩埚试样(外轮廊为φ70mm×70mm,内轮廓φ25mm×30mm)。试样常温养护48h后在110℃条件下进行24h热处理。110℃热处理后坩埚试样和部分条形试样在1100℃条件下进行3h热处理。最后进行耐硫侵蚀试验,20g分析纯碳酸钾置于坩埚试样中,在高温炉内以5℃/min的升温制度加热至1100℃保温2h,浇注料耐碱侵蚀试样随炉冷却至室温。3)表征首先,检测110℃和1100℃热处理后试样常温性能:包括常温耐压强度、常温抗折强度、烧后线变化率及体积密度。其次用荷兰X’Pert-MPD型X射线衍射仪(CuKal辐射,管压:40kV,管流:40mA,步长0.02°,扫描速度为4°•min-1,扫描范围15°~65°)分析1100℃热处理后试样和耐碱性侵蚀试样的物相组成。用X射线荧光光谱分析热处理后试样和耐碱侵蚀试样的化学组成。用日本电子JSM6480LV型扫描电镜观察烧后试样的断口微观形貌。

2、结果与讨论

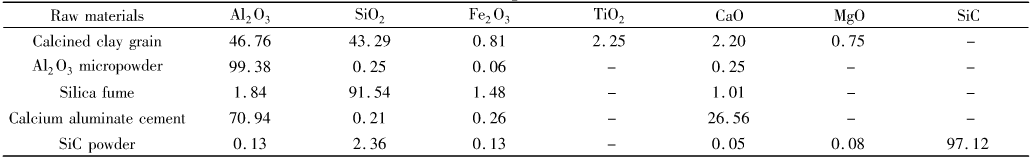

1)莫来石质浇注料常温性能分析图1所示为碳化硅加入量对莫来石质浇注料110℃和1100℃热处理后试样常温耐压强度、常温抗折强度、烧后线变化率及体积密度的影响。从图1中试样常温抗折强度和常温耐压强度的变化趋势可以看出,随着碳化硅加入量的增加,经110℃热处理后试样的常温强度未出现明显变化。莫来石质浇注料中引入碳化硅未对铝酸钙水泥结合剂中矿物相的水化作用造成影响,因此,110℃热处理后浇注料常温强度未出现明显变化。然而经1100℃热处理后浇注料的常温耐压强度和常温抗折强度却随着碳化硅加入量增大略有减小趋势,说明莫来石质耐火注料中引入碳化硅在一定程度上不利于浇注料的中温烧结。碳化硅作为一种高熔点相在1100℃条件下,从理论上是不能参与到莫来石质浇注料的烧结反应,然而碳化硅粉料表面氧化形成二氧化硅,参与到浇注料的烧结过程中。从浇注料110℃和1100℃热处理后常温强度变化趋势可以看出,经1100℃热处理后的莫来石质浇注料常温强度普遍小于相应的110℃热处理后浇注料常温耐压强度。110℃的热处理温度仅对浇注料起到干燥作用,而1100℃热处理造成了浇注料结构体系中结合相铝酸钙水化产物的分解,导致浇注料常温强度的普遍降低。

3)莫来石质浇注料耐碱侵蚀性能分析

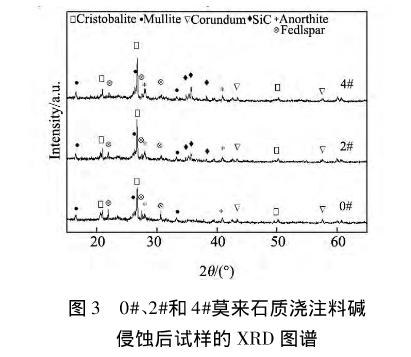

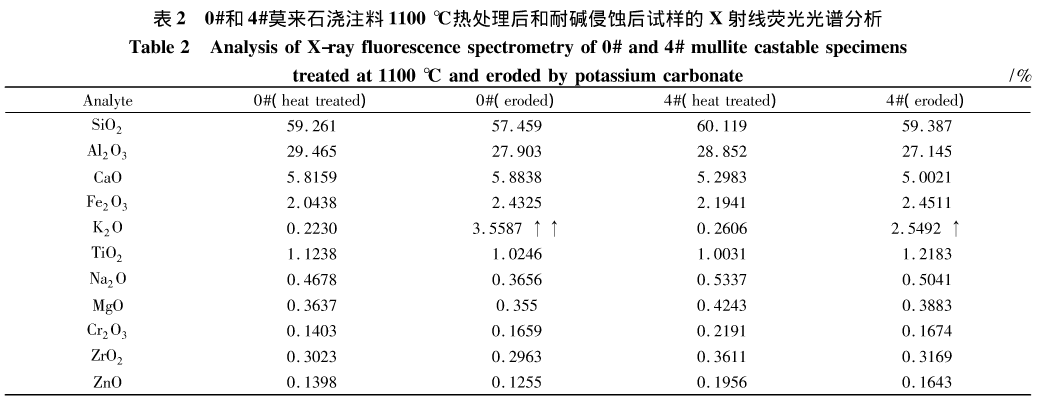

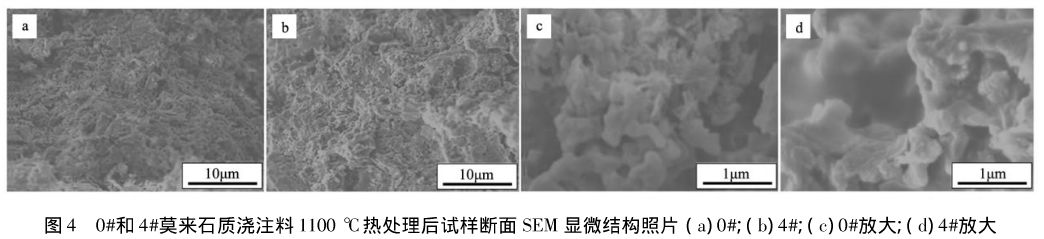

图3所示为0#、2#、4#莫来石质浇注料碱侵蚀后试样的XRD图谱。从图中可以看出0#破侵蚀后试样包含莫来石、鳞石英、刚玉、钙长石和低熔点物相钾长石相(K2O•Al2O3•6SiO2),钾长石相的产生说明莫来石质浇注料硫侵蚀过程主要是通过碳酸钾分解形成氧化钾与浇注料基质中氧化铝和二氧化硅发生固相反应所进行的。高温条件下浇注料基质中一旦形成液相将加速钾长石相进一步形成。对比0#试样碱侵蚀前后XRD图谱(图2和图3中0#),破侵蚀后试样中莫来石相衍射峰强度略有降低通过理论计算,1份重量的氧化钾将消耗4.9份重量的氧化铝和二氧化硅形成钾长石相,说明氧化钾对莫来石质浇注料具有强溶剂效应。碱侵蚀试验后2#和4#浇注料试样中也同样发现了钾长石,然而随着浇注料系统中碳化硅的逐渐加入,钾长石衍射峰强度却逐渐减弱,说明引入碳化硅有利于提高莫来石质浇注料的耐碱侵蚀性。分析认为作为一种含碳非氧化物高温相,碳化硅本身具有良好耐碱侵蚀性能高温液相与其润视角小,液相对其润湿性差;同时碳化硅表面氧化以及随之与基质中氧化铝发生的二次莫来石化作用也有助于强化基质提高莫来石浇注料的耐碱侵蚀性。表2所示为0#和4#莫来石浇注料1100℃热处理后和耐碱侵蚀后试样的X射线荧光光谱分析。可以看出0#和4#配方试样碱侵蚀前后各元素组成均在一定程度上出现了变化,其中0#试样碱侵蚀后氧化钾含量变化程度较大,由0.2230%增大到3.5587%;而4#试样碱侵蚀后氧化钾含量由0.2606%增大到2.5492%。加入10%的碳化硅的莫来石质浇注料碱侵蚀后试样组成中氧化钾的增加量明显减小,试验光谱分析结果再次说明了碳化硅有助于提高莫来石浇注料耐碱侵蚀性。图4所示为0#和4#莫来石质浇注料1100℃热处理后试样断面显微结构照片。图4a为莫来石质浇注料基质微观形貌,可以看出结构中包含大量微小孔隙;图4c表明基质中二次莫来石化所产生的膨胀效应导致形成了此类空隙。随着添加剂碳化硅的引入量增大,图4b浇注料试样断面上颗粒间孔隙相对较大宏观烧结性相对较差;从图4d可以看出碳化硅表面氧化所形成高粘度二氧化硅具有一定程度的烧结活性。

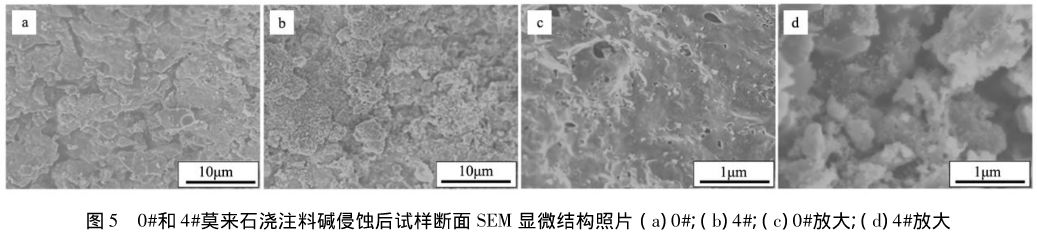

图5所示为0#和4#莫来石浇注料碱侵蚀后试样断面SEM显微结构照片。从图5a基质结构照片可以看出浇注料基质中出现了明显的连续性碱侵蚀痕迹,碱侵蚀程度与1100℃热处理后试样中大量的微小孔隙有关;图5c放大照片结构中出现了大量类似于玻璃相的长石类矿物。说明碱侵蚀试验过程中浇注料基质中各物相反应形成高温液相,破侵蚀试验结束后,高温液相在浇注料基质颗粒间析晶,形成低温玻璃相及长石类物相。综合以上XRD分析和X射线荧光分析,浇注料基质中出现的长石类矿物应该为钾长石。对比分析加入碳化硅的莫来石质浇注料4#(图5b)的基质结构,基质中未出现连续的碱侵蚀痕迹,颗粒间相对较为独立;然而从图5d中发现基质结构中颗粒间由低温玻璃相所连接,相对与0#浇注料配方试样,4#试样具有更好的抗碱侵蚀性能。碳化硅具有良好的高温性能和耐侵蚀性能高温液相对碳化硅具有弱润湿性,加入适量碳化硅的莫来石质耐火浇注料基质在理论上不会受到碱金属氧化物的连续性侵蚀。碱侵蚀后试样SEM分析结果与X射线荧光分析结果也说明了适量引入碳化硅有利于莫来石浇注料耐碱侵蚀。

通过研究不同加入量碳化硅对莫来石质浇注料常温性能、物相组成以及微观结构的影响进而分析讨论了莫来石质浇注料耐碱机理,得出以下结论:莫来石质浇注料经1100℃热处理后试样的主要矿物相为莫来石和鳞石英相,添加剂碳化硅表面氧化所形成的高活性二氧化硅与基质中过量的氧化铝反应形成二次莫来石相。碱金属氧化物(氧化钾)对莫来石质浇注料具有强溶剂效应,高温下易于与浇注料中的氧化铝和二氧化硅形成高温液相,形成连续性的碱侵蚀高温液相冷却析出钾长石相;适量引入碳化硅有利于莫来石浇注料耐碱侵蚀。